Вихретоковый дефектоскоп ВИРОКОН-КОМПЛЕКС

Автомат предназначен для вихретокового контроля дефектов поверхности и контроля размеров роликов буксовых подшипников грузовых вагонов

Автомат предназначен для вихретокового контроля дефектов поверхности и контроля размеров роликов буксовых подшипников грузовых вагонов

Методы контроля:

- размерный контроль для контроля размеров и комплектования по группам,

- вихретоковый контроль дефектов образующей и торцов,

- оптический контроль фаски.

Основные особенности:

Полностью автоматическая настройка и калибровка по контрольным образцам.

Погрешность измерения:

- по диаметру ±1,5 мкм;

- по длине ± 2,5 мкм.

Время контроля комплекта роликов (15 штук) – 2 мин.

Работа автомата-дефектоскопа.

Оператор устанавливает комплект роликов в загрузочный лоток и запускает контроль.

Ролики проходят все виды контроля и попадают на выходной лоток с нумерацией позиций.

На мониторе появляется информация о роликах.

Ролики, имеющие дефекты или не попадающие в одну размерную группу, выделяются цветом.

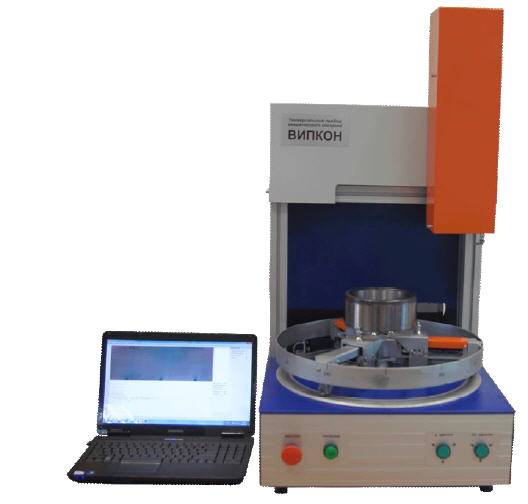

Вихретоковый дефектоскоп серии Випкон

Универсальные приборы предназначены для вихретокового контроля деталей типа «тела вращения» на небольших производствах, а также для контроля и настройки технологического процесса при изготовлении деталей

Универсальные приборы предназначены для вихретокового контроля деталей типа «тела вращения» на небольших производствах, а также для контроля и настройки технологического процесса при изготовлении деталей

Вихретоковый дефектоскоп позволяет контролировать наружные и внутренние поверхности детали, в том числе фасонные, без механической переналадки.

Основные особенности:

- Возможность автоматического принятия решения о годности детали

- Размеры контролируемых деталей, мм:

- диаметр 15 – 350

- высота 2 – 140

- Сканирование любой поверхности любой детали

- Быстрая переналадка с одного типоразмера на другой (10-30 сек)

- Цикл контроля одной поверхности детали – 1-3 мин

- Частота вращения гнезда с деталью – до 4 об/сек

- Ручная загрузка

- Использование прибора для контроля технологического процесса на участках шлифования

- Программное обеспечение прибора позволяет осуществлять мониторинг состояния станков и вести статистику качества технологического процесса

- Один прибор позволяет контролировать 30-50 станков