Портативная установка контроля бурильных труб магнитными методами неразрушающего контроля МАГПОРТАБУР

Установка «МАГПОРТАБУР» - новейшая отечественная высокопроизводительная портативная система неразрушающего контроля труб магнитными методами, предназначенная для дефектоскопии бурильных труб (БТ).

Установка построена на современной элементной базе, имеет компьютеризованную систему управления, мобильна и отличается от импортных аналогов приемлемой ценой и возможностью работы в условиях низких температур. Может быть поставлена по техническому заданию Заказчика в требуемой комплектации. Установка «МАГПОРТАБУР» предназначена для мобильного контроля тела новых и бывших в употреблении БТ (с высадкой, резьбой и/или муфтой) с параметрами:

- диаметр, мм от 60.3 до 168.3 (всего 9 типоразмеров труб),

- номинальная толщина стенки, мм от 7 до 13 ,

- длина трубы, м от 6 до 11.5.

Преимущества данного оборудования перед конкурирующими импортными продуктами:

- невысокие цены на запасные части,

- наличие подробной инструкции к установке,

- квалифицированная поддержка специалистами ГК «Юнитест» на всей территории России и в странах ближнего зарубежья.

Ближайшие аналоги: мобильные установки фирм TUBOSCOPEи NEWTECH, имеющие в своем составе УЗ устройства иммерсионного типа для контроля концов труб.

Составные части установки:

Составные части установки:

- набор стоек для размещения контролируемых труб;

- катушка намагничивания /размагничивания тела трубы;

- механическая тележка с электроприводом для перемещения по телу трубы катушки

- намагничивания с корзиной датчиков и электроникой для контроля трубы;

- шкаф питания, управления и устройство сбора информации (ноутбук);

- стандартные образцы предприятия (СОП) для контроля работы установки и её калибровки (по числу типоразмеров контролируемых труб);

- комплект коммутационных кабелей;

- вспомогательное устройство для монтажа установки.

Технические характеристики установки:

- Чувствительность модулей контроля отвечает требованиям ГОСТ 631-75, АРISpec 5D, DS-1, ГОСТ Р 50278-92.

- Время контроля тела трубы не более 5 минут

- Производительность контроля: до 100 труб в смену (определяется ручной подачей труб)

- Время перестройки при смене диаметра трубы не более 30 минут

- Погрешность контроля контролируемой длины трубы не более 1 %

- Охват сплошности контроля по периметру трубы 100%

- Диапазон рабочих температур:

- (+5-+35)°С для шкафа питания, и устройства сбора информации,

- (-20-+40)°С для перемещаемых по трубе элементов установки

- Время непрерывной работы в смену не менее 10 часов

- Потребляемая мощность не более 5кВА

- Масса установки не более 500 кг

Возможности установки:

- обнаружение внутренних и внешних поперечных дефектов в виде коррозии, а также рисок и отверстий по методу измерения рассеяния магнитного потока;

- мониторинг состояния толщины стенки трубы (оценка утонения стенок) по методу измерения плотности магнитного потока;

- определение длины контролируемой части тела трубы;

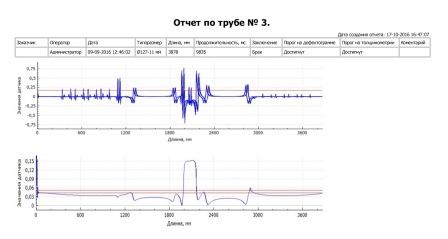

- автоматическая регистрация детектированных сигналов и их превышения над выставленными отбраковочными уровнями;

- ведение базы данных результатов контроля и создание отчетов по запросам пользователя с выдачей статистики работы за любой период;

- размагничивание трубы после проведения контроля.

Краткое описание процесса контроля:

Перед началом контроля стойки для трубы устанавливаются на ровной площадке. Оборудование из транспортировочного положения переводится в рабочее, осуществляется подключение установки к источнику электроснабжения (220В 50 Гц). Проводится контроль функционирования аппаратуры и её калибровка по СОП соответствующего диаметра. Для этого СОП устанавливается на пару стоек, на трубу с помощью вспомогательного устройства надевается тележка с датчиками и катушка намагничивания, включаются привод тележки, питание намагничивания и измерительной системы, производится запись сигналов датчиков по телу трубы при движении тележки между стойками, например, слева направо. По записанным сигналам от СОП измерительная система калибруется.

Далее включается режим размагничивания трубы, при котором катушка движется в обратном направлении и снимает остаточную намагниченность трубы. Катушка и тележка снимаются с тела трубы, а сам СОП перегружается на стеллаж хранения СОП. Установка к работе готова. При работе с реальными БТ производится загрузка трубы на пару стоек грузоподъёмными механизмами заказчика, на трубе монтируется портативная установка для инспекции тела трубы. Проводится автоматический контроль (дефектоскопия), результаты которого выводятся на дисплей ноутбука и вводятся в базу данных. По окончании контроля и размагничивания БТ снимается со стоек в пачку годных или бракованных труб. Одновременно с окончанием контроля система сбора и обработки данных выдает протокол оценки технического состояния БТ: наличие или отсутствие поперечных дефектов и состояние стенок тела трубы, место расположения найденных дефектов и данные о проконтролированной длине трубы.

Автоматизированный комплекс контроля труб методом магнитного рассеяния ОМНИСКОП

Новейшие стационарные и мобильные комплексы ОМНИСКОП для контроля труб нефтяного сортамента с диаметром от 60 мм до 168 мм (при участии Юнитест-Саратов)

Установка по контролю трубы методом рассеяния магнитного потока, ОМНИСКОП

Новинка! Контроль бывшей в употреблении неочищенной от АСМПО трубы!

Высокопроизводительные – до 90 труб в час, многофункциональные автоматизированные комплексы для дефектоскопии труб по методу рассеяния магнитного потока в соответствии с требованиями ГОСТ 631-75, ГОСТ 632-80, ГОСТ 633-80, ГОСТ Р 52203-2004, API 5CT и др.

Выгодно отличаются от импортных и российских аналогов гибкими настройками, высокой чувствительностью, неприхотливостью в использовании.

Основные функции в базовой комплектации:

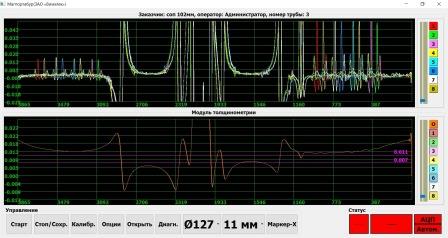

1. Обнаружение поперечных, продольных и наклонных дефектов (по методу рассеяния магнитного потока).

2. Мониторинг состояния стенок (по методу измерения плотности магнитного потока датчиками Холла).

3. Измерение толщины стенки УЗК (ЭМАП) с точностью ± 0,1 мм

4. Измерение длины труб (энкодер).

5. Компьютерная система сбора и отображения данных с выдачей сигналов для сортировки труб.

Дополнительные опции:

1. Определение группы прочности (вихретоковый компаратор).

2. Дефектоотметка и маркировка труб.

3. Размагничивание после контроля.

Отличительные особенности:

- Модульная конструкция, позволяющая выпускать установки в компоновке, максимально решающей задачу клиента и облегчающей работу персонала на мобильных или стационарных установках. Вы можете приобретать установку частями и наращивать ее модулями по мере появления финансирования или новых задач контроля. Для организации оптимального технологического процесса в цехах ремонта НКТ допускается разнесение модулей территориально (при необходимости).

- Гарантированная устойчивая работа на «грязной», не очищенной от АСМПО трубе без снижения чувствительности контроля.

- Уменьшение длины неконтролируемых концов труб до 50?100 мм (от муфты и/или резьбы) в зависимости от состояния трубы и скорости контроля.

- Быстрая перенастройка при смене диаметра трубы – не более 30 минут одним квалифицированным специалистом.

- Возможность удаленного мониторинга работы установки и прикладного программного обеспечения системы управления во время гарантийного срока эксплуатации (при наличии подключения к интернет-каналу).

- Различные режимы работы: ручной, автоматизированный, автоматический.

ОМНИСКОП – ваш умный, надежный помощник! Гарантия – до 24 месяцев!

Экономия на очистке!

Надежно и выгодно!

Состав комплекса:

- Несущая каркасная рама, регулируемая по высоте

- Системы намагничивания модулей продольных, поперечных дефектов и утонения стенок трубы

- Система обнаружения поперечных дефектов

- Система обнаружения продольных дефектов

- Система мониторинга состояния стенки (утонения) трубы

- Система ультразвуковой ЭМА-толщинометрии (опция)

- Система измерения длины трубы

- Система определения группы прочности

- Система маркировки дефектных участков труб (опция)

- Система размагничивания труб (опция)

- Компьютеризованная электронная система сбора данных

- Система сортировки труб по результатам контроля (опция)

- Автоматизированная система отрезки дефектных участков труб (опция)

- Шкафы питания и управления, содержащие: программируемый логический контроллер для управления комплексом и транспортной системой с сортировкой; источники питания схемы намагничивания и установки

- Транспортная система, включающая рольганги, перекладчики, столы-накопители и карманы для труб (опция).

Технические характеристики

|

Характеристика инспектируемых труб |

Трубы нефтяного сортамента (без очистки): |

|

Диапазон диаметров труб, мм |

от 60 до 168 |

|

Зона инспектирования |

Тело трубы 50 - 100 |

|

Производительность контроля, труб/час |

До 90 |

|

Чувствительность контроля |

В соотв. с API 5CT, API 5D, TH Hill DS-1, Conoco DEQS, ГОСТ 631-75, ГОСТ 632-80, ГОСТ 633-80, ГОСТ Р 52203-2004 |

|

Напряжение, В |

220; 380 |

|

Частота, Гц |

50 |

|

Ток, А |

200 |

|

Потребляемая мощность, кВА |

40 (не более) |

|

Рабочая температура, оС |

от +5 до +40 |

|

Габаритные размеры центральной инспекционной секции (Д х Ш х В), мм |

в зависимости от комплектности |

|

Масса, кг |

2000 до 3500 |